バイオプロセス開発のボトルネック

生物製剤製造において、適切な生産クローンの選択は、上流のプロセス開発において最も重要で時間のかかるステップの1つです。1 クローンの遺伝的および代謝的特性は、生産性だけでなく、製品の品質、安定性、およびスケーラビリティも決定します。2

従来のクローン選択アプローチは、試行錯誤を繰り返す実験に大きく依存しています。数百のクローンを小規模なフェッドバッチシステムでスクリーニングして、収率と品質の特性が最も期待できるクローンを特定していました。

課題は? クローンのパフォーマンスは状況によって異なります。

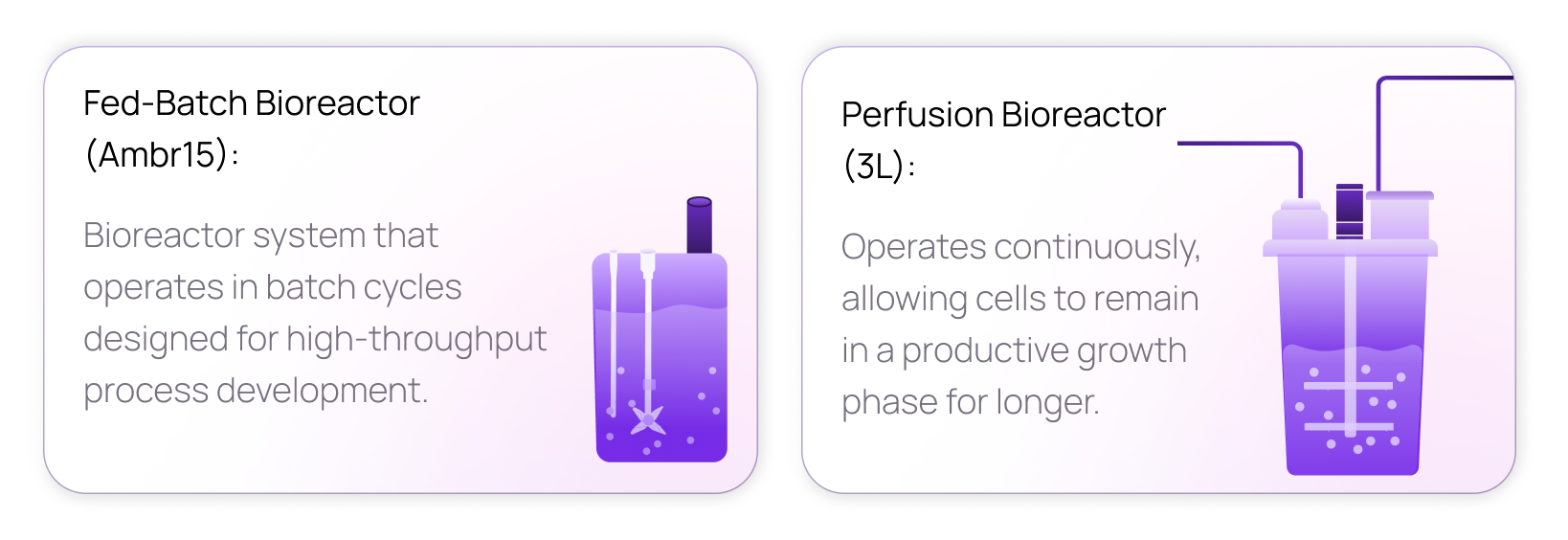

供給バッチシステムのトップパフォーマーは、パーフュージョンバイオリアクターに移すと、まったく異なる挙動を示すことがあります。パーフュージョンバイオリアクターでは、連続供給、栄養素勾配、細胞保持メカニズムが生物学的環境を完全に変化させます。

この断絶は、技術移転の際に大きなリスクをもたらします。かつてはフェドバッチ生産で成長と生産性を最適化していたパラメータが、連続運転ではもはや適用されない可能性があります。

フェッドバッチとパーフュージョンプロセス:なぜシフトするのか

バイオプロセシング戦略の将来性を維持するために、大手バイオ医薬品メーカーはフェッドバッチからパーフュージョンへの移行を加速させています。それには正当な理由があります。

灌流への移行により、小型のバイオリアクターでの生産性が向上し、リソースとプロセスのコストが削減され、より一貫した製品品質が可能になります。3

パーフュージョンは、新鮮な栄養素を継続的に供給し、老廃物を除去することで、高い細胞密度と定常状態を維持し、供給バッチよりも高い収率を実現します。4

その結果、バイオリアクターシステムの効率が向上するだけでなく、灌流プロセスが継続的かつ高度に監視されるため、Quality by Design(QbD)の原則に厳密に適合するバイオリアクターシステムが生まれました。

従来のバイオリアクター技術移転が不十分な理由

バイオ医薬品チームは長い間、過去のプロセスデータ、従来の実験計画法(DoE)戦略、ハイスループットスクリーニング結果の手動解釈を頼りにして、クローン候補の情報提供と優先順位付けを行ってきました。5 しかし、プロセスが複雑になり、データ量が増えるにつれて、これらの方法の限界が明らかになります。

- 実験的に集中的: 各クローンを複数回実行して、供給、温度、および灌流速度の組み合わせをテストする必要があります。6

- 限定的な譲渡可能性: 新しい流体力学的条件や物質移動条件に対する生物学的反応は劇的に変化することがあるため、あるプロセスモード(フェッドバッチ)から別のプロセスモード(フェッドバッチ)に移行しても別のプロセスモード(灌流)に移行することはあまりありません。

- データは豊富だが洞察力が乏しい: プロセスデータ(代謝物、細胞密度、pH、DOなど)は豊富ですが、機器やシステム間でサイロ化されていることが多く、予測関係を抽出するのが困難です。7

その結果、クローンの選択は依然として生物製剤開発において最もリソースを大量に消費する段階の1つであり、スケールの遅れや材料の消費、スケールアップや規制への対応に不確実性が加わっています。1

では、バイオメーカーはどのようにして物理実験の費用と時間のかかるボトルネックを克服できるのでしょうか。

ハイブリッドモデリングへの参入:生物学とデータの架け橋

これらの課題を克服するために、メーカーはハイブリッドモデリングに目を向けています。これは、メカニズムモデル(生物学的および化学的理解に基づく)と機械学習モデル(データ内の複雑な非線形パターンの認識に優れている)を組み合わせたアプローチです。

たとえば、メカニズムモデルは特定のプロセス条件下で細胞がどのように成長し、栄養素を消費し、製品を生産するかをキャプチャし、MLはクローン、スケール、プロセスモードにわたるデータから学習して、隠れたパターンや予測関係を特定します。8,9

これらのモデルが一緒になって デジタルツインまたは、供給バッチから灌流への移行など、さまざまな条件でクローンの挙動をシミュレートできるバイオプロセスの仮想レプリカです。

これにより、科学者は次のことが可能になります。

- クローンがさまざまな給餌方式と灌流方式でどのように機能するかを予測する

- CSPR、ブリードレート、メディア構成などの主要パラメータを仮想的に最適化

- さまざまなバイオリアクターシステムのクローンを仮想的に識別してランク付けすることで、実験の負担を軽減します(FBRと灌流)

その結果、より迅速でスマートな意思決定が可能になり、バイオ医薬品メーカーは開発期間を短縮し、技術移転に自信を持つことができます。

フェッドバッチからパーフュージョンまで:予測的クローン選択のケーススタディ

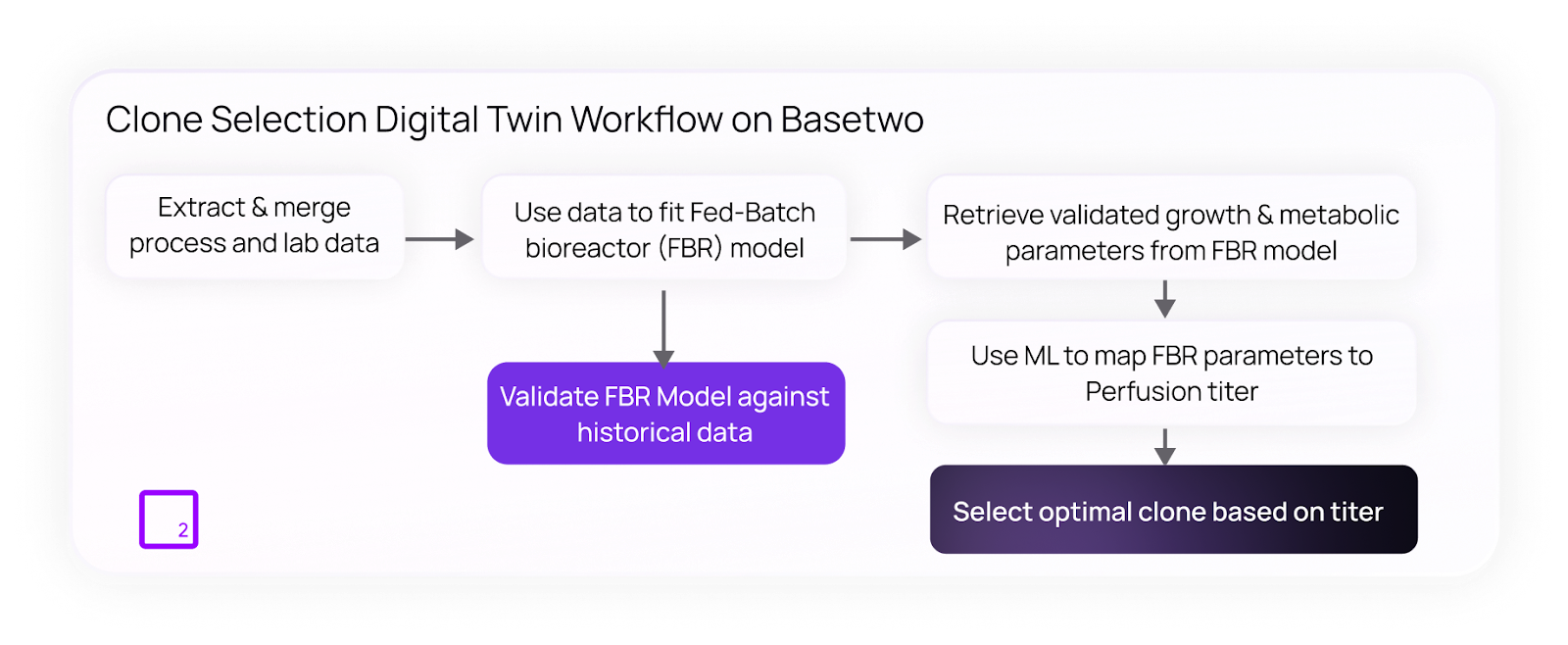

最近のプロジェクトでは、次のいずれか ベース 2の世界的な生物製剤メーカーであるの顧客は、実験室規模の供給バッチから灌流バイオリアクターへの技術移転中のクローン選択を最適化したいと考えていました。

チームは、連続灌流システムにおけるクローンのパフォーマンスをシミュレートできる予測モデルを開発するために、サイロ化された供給バッチデータと限定灌流データを統合して変換するハイブリッドデジタルツインを構築しました。

Basetwoのプラットフォームでは、細胞の成長、代謝物の傾向、力価の結果を仮想的に予測することで、クライアントは実験を行う前にクローンの灌流適合性をランク付けすることができました。

デジタルツインの予測は、5% 未満の誤差で実験力価と一致し、モデルの精度とスケーラビリティの成功の両方が実証されました。

その影響は大きかった。

- 力価が 20% 増加 最適化されたクローン選択による

- 実験作業負荷を 40% 削減 とリソースコスト

- 開発期間の短縮とスケールアップの信頼性の向上

この事例は、ハイブリッドモデルが根本的に異なる2つのプロセスモードを橋渡しし、連続製造への移行を加速する方法を示しています。

予測バイオプロセシングへの幅広いシフト

予測モデリングは、生物製剤の開発と規模の拡大の方法を変えています。QbDのような規制の枠組みでは引き続きプロセスの理解が重視される中、ハイブリッドモデルはコンプライアンスとイノベーションのための科学的に厳密で説明可能な基盤となります。

プロセスモード全体でクローンのパフォーマンスを予測できることは、開発の上流工程における大きな変化です。

バイオメーカーは、ハイブリッドモデリングを通じて生物学、データ、エンジニアリングをつなぐことで、イノベーションを加速し、リスクを軽減し、より迅速に治療を患者に提供することができます。

Basetwoがバイオリアクターと技術移転のワークフローを加速させるのにどのように役立っているかをご覧ください。 デモをリクエストする または 当社のバイオロジクス用途をご覧ください。

参考文献

- キーン、S.(2024年、6月18日)。 次世代の生物製剤に向けた細胞株開発の最適化。バイオファーム・インターナショナル。https://www.biopharminternational.com/view/optimizing-cell-line-development-for-next-generation-biologics

- リー、J.、およびアスワス、M.(n.d.)。 戦略的手段としてのクローン選択:CLDにおけるスピード、品質、長期的生存率のバランス。IPT オンライン。https://www.iptonline.com/articles/clone-selection-as-a-strategic-lever-balancing-speed-quality-a

- E・S・ランガー(2011年11月1日)。 灌流バイオリアクターのトレンド。バイオプロセス・インターナショナル。https://www.bioprocessintl.com/bioreactors/trends-in-perfusion-bioreactors

- テクニック。(n.d.)。 フェッドバッチバイオリアクターとパーフュージョンバイオリアクター:4つの重要な違い. https://www.tecnic.eu/difference-between-perfusion-and-fed-batch

- セルクローンの選択—クローンのランキングに対する操作モードと媒体交換戦略の影響。 (2024)。 バイオエンジニアリングとバイオテクノロジーのフロンティア。https://www.frontiersin.org/journals/bioengineering-and-biotechnology/articles/10.3389/fbioe.2024.1479633/full

- (2010)。 バイオプロセスの機構的モデリングに必要なビルディングブロック:レビュー。PMCID:PMC10945193。https://pmc.ncbi.nlm.nih.gov/articles/PMC10945193/

- (2013)。 哺乳類細胞の成長と代謝の巨視的モデリング。PMCID: PMC4536272。https://pmc.ncbi.nlm.nih.gov/articles/PMC4536272/

- (2002)。 フェッドバッチプロセスと連続プロセスの動的シミュレーション、最適化、経済分析? (正確なタイトルは異なる場合があります)。PMCID: PMC11788354。https://pmc.ncbi.nlm.nih.gov/articles/PMC11788354/

- ハン、K.-A.、リー、S.J.、およびリー、E.-G.(2006)。 バイオプロセスの機構的モデリングに必要なビルディングブロック:CHO細胞によるタンパク質生産に基づく批判的レビュー。 バイオテクノロジーとバイオプロセスエンジニアリング。https://pmc.ncbi.nlm.nih.gov/articles/PMC10945193/ から取得