制御システムの分類

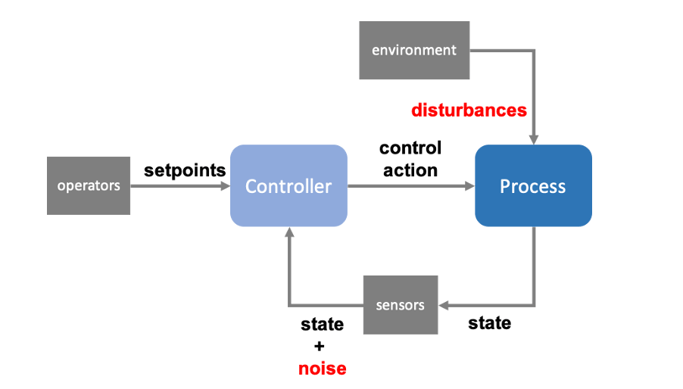

簡単な命名法から始めましょう。プロセス (リアクター、フィルターなど) は、以下のように重要なプロセス状態 (流量、温度、圧力など) をリアルタイムで監視するセンサー (流量計、分析装置など) からの測定値を消費するコントローラーによって制御されます。 フィギュア 1。

これらの産業用制御システムは、測定値を使用して制御アクション(バルブの開閉、ポンプのオン/オフなど)をリアルタイムで生成します。コントローラは、これらのセンサ測定値をどのように利用して制御動作を生成するかというメカニズムに基づいて、リアクティブ型と予測型に分類できます。リアクティブ制御システムの制御動作は、現在または過去の状態、つまりプロセスの現在または最近のセンサー測定値のみに基づいています。逆に、予測コントローラーはプロセスの将来の状態を予測して制御アクションを生成し、多くの場合、何らかの形でシステムの数学的最適化とシミュレーションモデルを採用します。

リアクティブコントローラーの例には、比例積分 (PI) や比例積分微分 (PID) などの比例コントローラーのバリエーションがあります。一方、モデル予測制御 (MPC) は予測制御戦略の一例です。

比例積分微分 (PID) 制御

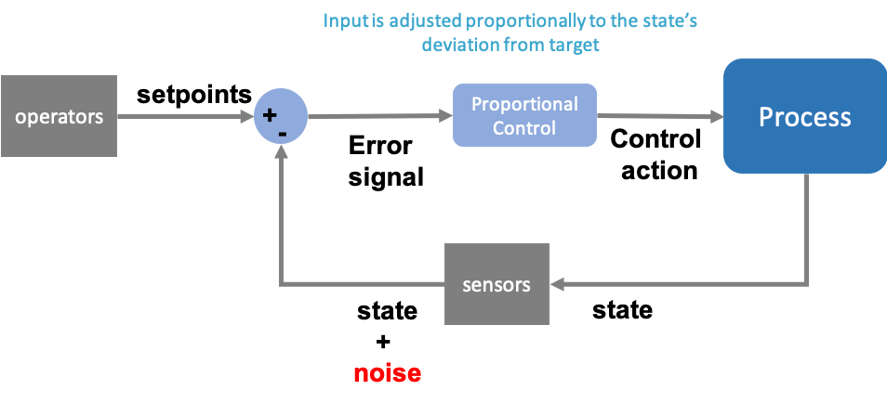

工業プロセスやユーティリティプロセスで使用される最も一般的なリアクティブ制御 (フィードバック制御とも呼ばれる) 戦略は、比例積分微分 (PID) コントローラーです。PID コントローラーにおける制御動作は、以下に示すように、測定された状態が、目的の設定値 (つまり、ターゲット) からの、一般に「誤差」とも呼ばれる偏差の関数です。 フィギュア 2。この目標設定値は、通常、生産またはコンプライアンス上の目標を達成するために、人間のオペレーターによって指定されます。

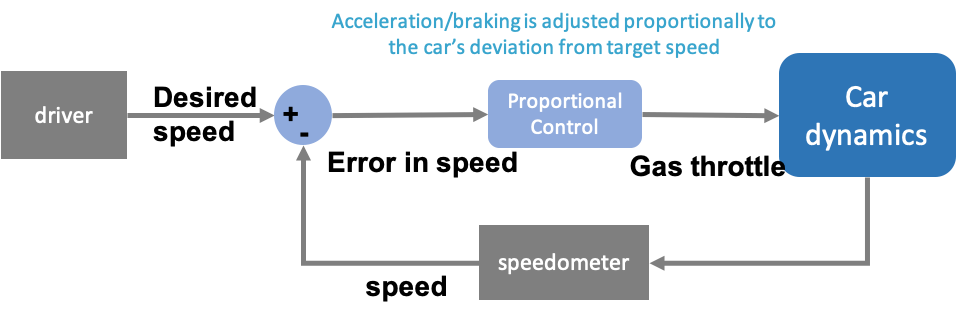

PID コントローラの一般的な例は、に示すようなシンプルな自動車クルーズコントロールシステムです。 フィギュア 3。ここで、ドライバー(オペレーター)が希望の速度(セットポイント)を指定し、コントローラーが現在の速度(速度計に表示されている)と希望する速度の差に基づいて、必要な加速度を計算します。

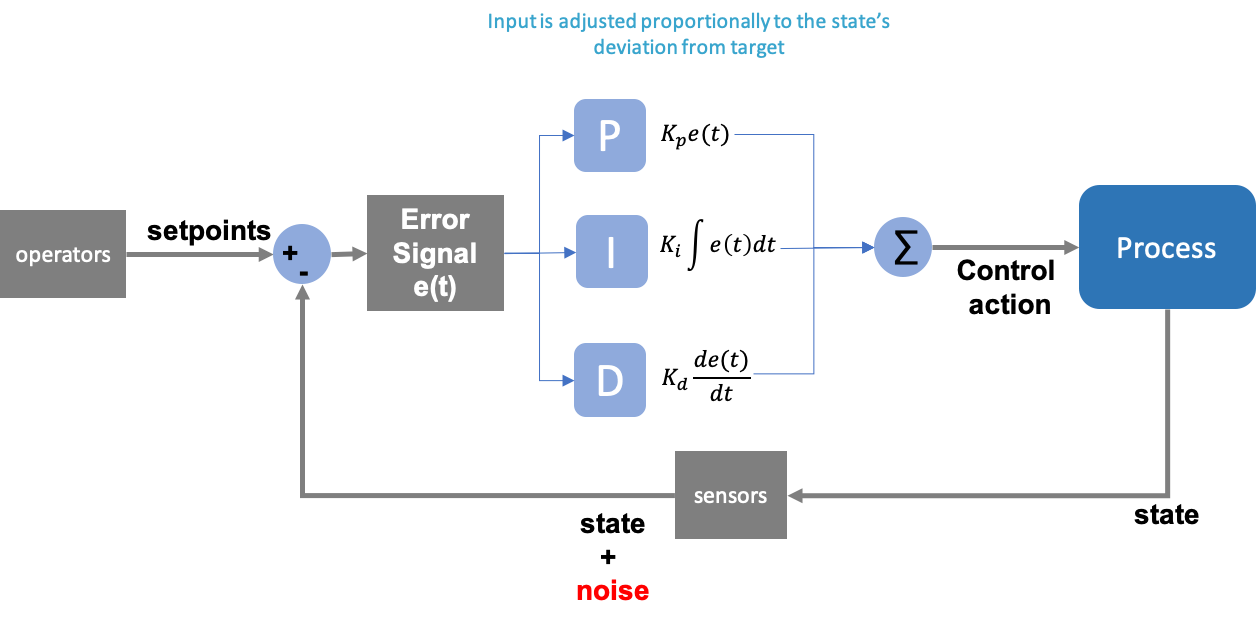

PIDの頭字語の各文字は、次に示すように、現在の状態がターゲットから逸脱したときに制御アクションがどのように応答するかを計算するためにコントローラーが使用する「修正モード」を表します。 フィギュア 4。「比例」補正は、制御動作が誤差に対する即時応答または線形応答として計算されることを意味し、「積分」補正は、制御動作が一定期間にわたる状態の累積誤差の関数として計算されることを意味します。時間の経過に伴う累積誤差が積分を使用して計算されるため、「積分」制御と呼ばれます。最後に、「微分」補正では、微分係数で測定した州の誤差の変化率を使用します。そのため、どのリアクティブコントローラーでもこれらの計算を任意に組み合わせることができます (PI、PID、または P)。

図4に示すように、各補正応答は、ゲイン係数と呼ばれるKPやKIなどの定数によってスケーリングされます。これらは通常、オートメーションエンジニアや制御エンジニアによって調整されるパラメータです。コントローラーのゲインは、設定点と状態変数の間の偏差に応じてコントローラーの出力が必要に応じて変化するように調整できます。係数の符号は、誤差信号が大きくなるにつれてコントローラーの出力が増加または減少するように選択できます。

コントローラーの一部として微分補正モードと積分補正モードを組み込むかどうかは、制御するプロセスのタイプによって異なります。積分補正によって長期にわたる偏差や誤差ドリフトが発生しないようになり、微分補正によってコントローラーがエラーの変化に迅速に対応し、コントローラーの応答がオーバーシュート (過剰補正) されないようにします。

リアクティブ・コントロール戦略は策定と展開が非常に簡単ですが、そのアキレス腱はすでに明らかになっているかもしれません。リアクティブコントローラーの制御応答は、システムの現在の状態に絶えず反応しており、将来のダイナミクスの予測はありません。つまり、コントローラーは絶えず変化するシステムの挙動や異常に対して脆弱であるということです。

競争の激しい製造環境にある産業プラントや、気候変動によってストレスを受けているユーティリティシステムにとって、絶えず変化するダイナミクスは日常茶飯事かもしれません。たとえば、大量の栄養素がバイオリアクターに当たると、システムは溶存酸素を目的の動作範囲に戻すために多大なエネルギーを消費します。あるいは、下流のタンクが動作範囲内にあることを確認するために、ポンプの状態が所定の制御範囲内で何度もオンラインとオフラインの間で切り替わることもあります。これにより、望ましくない圧力過渡現象による故障が発生する可能性があります。

モデル予測制御

上記の欠点こそが、モデル予測制御 (MPC) が存在する理由です。MPC は、非線形の複雑なプロセスをプロアクティブに制御するために設計された手法です。PID 制御などのリアクティブベースの制御戦略では、センサーによって記録された過去および現在のシステム状態に基づいて制御動作が行われますが、MPC では将来の状態を予測します。そのため、MPC コントローラーで信頼性の高い予測を行うには、プロセスの正確なシミュレーションモデルが必要です。

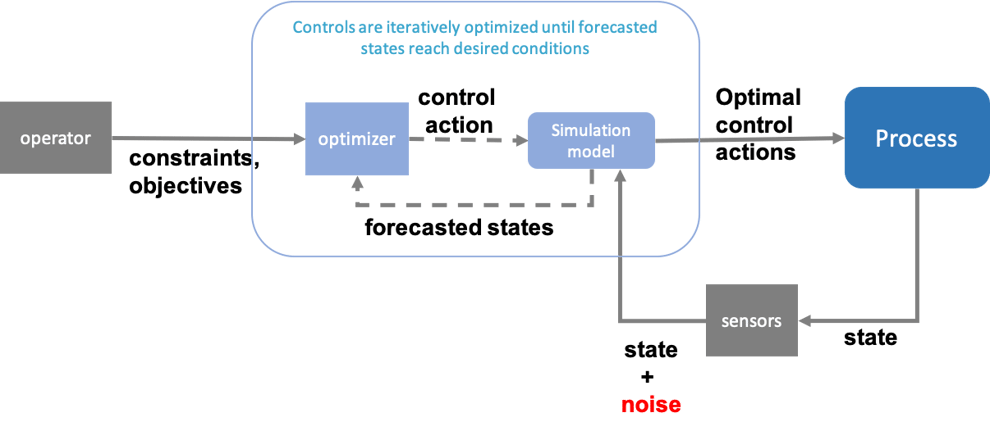

に示すように フィギュア 5、従来のリアクティブコントローラーには存在しなかったMPCを構成するコンポーネントがいくつか追加されています。これらには以下が含まれます。

- シミュレーションモデル: プロセスダイナミクスの数学的表現。つまり、さまざまな制御アクションシーケンスに基づいてプロセスの将来の状態を予測できます

- オプティマイザー: シミュレーションモデルからの出力に基づいて「最適な」制御アクションを繰り返し決定できる数学ソルバー

- 制約: オプティマイザが超えることのできない、許容できる将来の状態の境界を指定します。 すなわち、アンモニア排出濃度のコンプライアンス制限

- 目標: オペレーターが達成しようとしている最適化目標 すなわち、エネルギーコストの削減

予測制御は、動的なリアルタイム最適化を実行して、外乱に適応し、ユーザー指定の制約に準拠した制御アクションを生成することによって機能します。MPC を利用すると、従来のリアクティブ・コントローラーで可能だった制約条件にかなり近い場所で操作できるため、オペレーターはプロセスをより効率的に実行できます。

のブロック図 フィギュア 5 MPC フレームワークの概念的な概要を示します。MPC の構造は従来のリアクティブ・コントローラーよりも複雑ですが、いくつかの重要な利点があります。

- 制御アクションは、エネルギーコストの削減や反応効率の向上など、望ましい結果を達成するように最適化されます

- コントローラーは、障害を予測してより迅速に対応できるため、妨害による混乱に対する感度が低くなります

- 状態と制御に制約を課して、準拠した制御アクションを確実に生成できます

- 正確なモデル予測により、潜在的な問題を早期に警告できる

- プロセスモデルは、制御変数、状態変数、および外乱変数間の動的な相互作用をキャプチャします

もっと学ぶ

産業用プロセス制御システムの詳細と、Basetwoのような企業がメーカーによるこれらの制御システムの最適化をどのように支援しているかについて詳しく知りたい場合は、Basetwoのユースケースとホワイトペーパーをご覧ください。 リソースページ。