特殊化学品製造において品質管理が依然として根強い課題である理由

特殊化学品製造では、モノマーの品質がお客様の業績、製品の差別化、利益率に直接影響します。モノマーの純度や一貫性にわずかなばらつきがあっても、下流工程での処理上の問題、規格外の材料、商品価値の損失につながる可能性があります。プロセス制御と自動化に多額の投資をしているにもかかわらず、多くのメーカーはモノマーの品質を大規模に一貫して維持することに苦慮し続けています。1

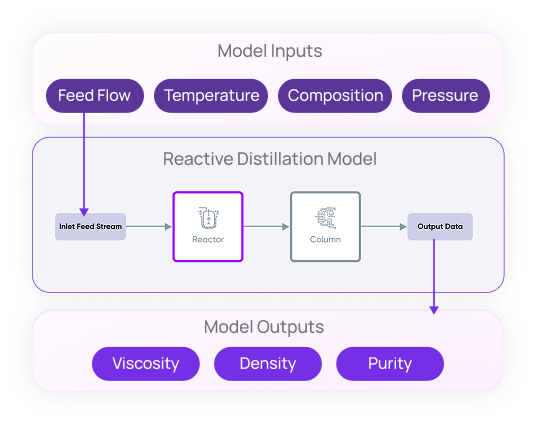

この課題は、反応と分離が同時に行われる反応蒸留などの複雑な製造装置で特に顕著です。これらのシステムは、原材料の品質、運転条件、エネルギー投入量の変動に非常に敏感です。温度、圧力、または供給組成のわずかな偏差は、すぐに生産量の低下、再加工率の増加、規格外製品の発生につながります。2,3 その結果、多くの場合、エネルギーの浪費、スループットの制約、顧客仕様の達成など、すでに価値が失われて初めて品質問題が発見されます。

従来の品質管理アプローチでは不十分な理由

特殊化学品メーカーは、製品の品質を評価するために、オフラインのラボテスト、定期的なサンプリング、および過去のプロセス知識に頼ることがよくあります。4 これらの方法は広く使用されていますが、次のような制限があります。

1。品質可視性の遅れ: 純度や粘度などの品質属性は、サンプルを採取してから数時間後にしかわかりません。

2。サイクルタイムの延長: プロセスをリアルタイムで可視化できないため、オペレーターは仕様を満たしていることを確認するために控えめに長いサイクルを実行することが多く、スループットが低下し、エネルギー使用量が増加します。5

3。高い障害コスト: バッチの失敗、手直し、原材料の無駄は、生産コストを大幅に増加させます。リアルタイムのインサイトがなければ、製造業者は多くの場合、バッチが完了して製品が規格外と見なされて初めて問題を発見します。

こうした制約が重なって、チームは先を見越してではなく事後対応的に業務を行うことになり、品質の維持、バッチ期間の短縮、原材料の使用の最適化を行う能力が制限されます。

モノマー製造における品質モニタリングのためのソフトセンシング

こうした制約を克服するために、メーカーはソフトセンシングを採用する傾向が強まっています。ソフトセンシングとは、リアルタイムのプロセスデータから品質属性を推測するAI主導の仮想センサーです。

主要なプロセス変数をハードセンサーで測定するにはコストがかかりすぎる、または現実的でない場合、ソフトセンサーを使用すると、これらの観測不可能な変数を正確に予測できます。

ソフトセンサーは、プロセス測定値(温度プロファイル、流量、圧力、カラムトレイメトリックなど)を使用し、それらをプロセス理解と組み合わせて、バッチ全体にわたって継続的にCQAを推定します。6

この断続的なラボテストから継続的なモニタリングへの移行により、チームは遅延したラボ結果への依存を減らし、早期偏差検出、サイクルエンドポイントの予測、市場投入までの時間の増加、ひいてはエネルギーと原材料の消費量の削減への扉を開きます。

最近のケーススタディでは、ある世界的な特殊化学会社がソフトセンシングを使用して、以前はバッチ後に測定されていた重要な品質属性である純度を可視化しました。

これにより、純度目標がいつ達成されたかを把握し、バッチのオーバーランを回避することで、正確なエンドポイント決定が可能になりました。その結果、サイクルタイムが 29% 短縮されました。

モノマー品質における偏差検出のための予測モデリング

AI対応テクノロジーは、品質属性を可視化するだけでなく、メーカーがプロセスの逸脱が発生したときにそれを検出できるようにもします。

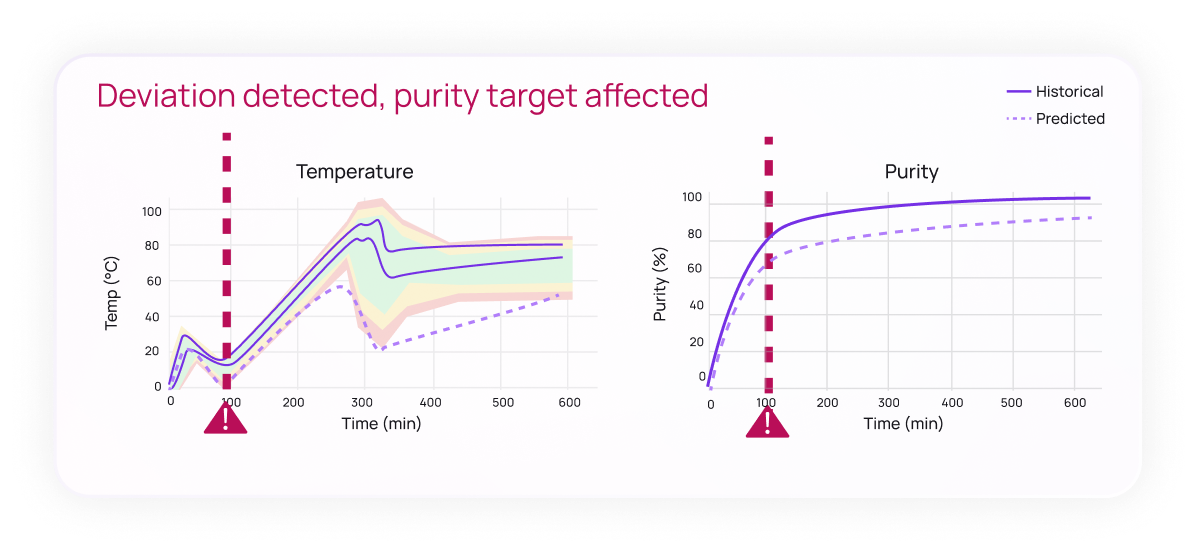

原材料、温度プロファイル、または飼料組成のわずかな変動は、純度や粘度などの品質属性に大きな影響を与える可能性があります。3 リアルタイムの監視がなければ、これらの偏差はバッチ完了後、つまり介入するには手遅れになって初めて特定されます。

AI主導の偏差検出は、実際のプロセスの動作を、履歴データやモデルから得られたデータから学習した予想される運用パターンと比較します。7

たとえば、Basetwoのある顧客は、このアプローチをモノマー製造プロセスに導入し、バッチの失敗を80%削減しました。予測プロセスモデルを活用して、バッチメトリクスをリアルタイムで視覚化しました。

を使用する BaseTwo プラットフォーム、温度が通常の軌道から外れ始めると、純度の進行が確立されたプロファイルとは異なることがわかりました(図3)。この可視性により、オペレーターはバッチ終了時に規格外の検査結果が出るのを待つことなく、積極的に介入することができます。

偏差を早期に特定することで、メーカーはプロセスを安定させ、不必要なバッチのやり直しを回避し、原材料のばらつきやプラントの障害が発生した場合でも製品の一貫性を維持できます。

結論

製造業者が効率と一貫性の向上を求めている中、ソフトセンシングや予測モデリングなどのAI主導のテクノロジーは、モノマー生産全体の信頼性を向上させるために必要なリアルタイムの可視性を提供し、予測品質管理への実用的でスケーラブルな道筋を提供します。

御社のプロセスの高度なプロセス制御を検討するには、 時間をスケジュールする ベースツーの専門家と一緒に。

参考文献

- チェン・D.、パン・T.(2023)。AA-BB重縮合に対するモノマー純度の影響。 ポリマー速報. https://doi.org/10.1007/s00289-023-05015-w

- キス、A・A.(2011)。反応蒸留:レビュー。 化学工学と処理:プロセス強化、50(6), 517—514. https://doi.org/10.1016/j.cep.2011.02.006

- サンドマッハー、K.、およびキーンレ、A.(2003)。反応性蒸留システムのモデリングと最適化。 コンピューター・化学工学, 27(11), 1509—1521. https://doi.org/10.1016/S0098-1354(03)00115-3

- アールインスペクト。(n.d.)。 化学品製造における品質管理方法。 https://amrepinspect.com/blog/quality-control-methods

- ダネビア、M.P.、レアード、C.D.、テイラー、R.、クリシュナ、R.(2021)。特殊化学品製造の工業用バッチプロセスのトラブルシューティング。で 化学工学プロセス (189—214ページ)。エルゼビア。https://doi.org/10.1016/B978-0-12-823377-1.50189-0

- サイエンスダイレクト。(n.d.)。ソフトセンサー — エンジニアリングトピック。 サイエンスダイレクトトピックス。 https://www.sciencedirect.com/topics/engineering/soft-sensor

- Qin、S.J.(2012)。データ主導型の産業プロセスの監視と診断に関する調査。 コントロールの年次レビュー、36(2), 220—234. https://doi.org/10.1016/j.arcontrol.2012.09.004