スケールアップの問題:プロセスのスケールアップの課題

ラボベンチからパイロットスケールまたはフルプロダクションスケールまで、製造プロセスをスケールアップすることは大きな課題です。大規模な物理試験は、多くの場合、時間と費用がかかり、非効率的です。機器、混合速度、温度にわずかな違いがあると、製品の品質、一貫性、または性能に大きなばらつきが生じる可能性があります。1

従来のスケールアップは試行錯誤に大きく依存していたため、イノベーションが遅れ、コストが増加します。2 製造業者は、費用のかかる物理実験を何十回も実施することなく、プロセスの結果を大規模に予測するための信頼できる方法を必要としています。

データの問題:限られたデータでプロセスをスケールアップする方法

スケールアップの効率向上を目指すメーカーは、品質生産量を維持するための最適なSOPを決定するために、仮想シミュレーション、つまりデジタルツインに頼ることがよくあります。

しかし、これらのプロセスをモデル化する際、多くの場合、「新しい生産規模のデータは限られている、またはまばらな場合に、スケールアップしたプロセスを正確にシミュレートするにはどうすればよいか」という疑問が残ります。

シミュレーションモデルには、混合速度、せん断速度、温度、粘度、粒子サイズ分布 (PSD) など、さまざまな条件下での材料の挙動に関する詳細な情報が必要です。

十分なデータがないと、シミュレーションが不正確になったり、単純化しすぎたりして、プロセスの実際の動作を大規模に反映できなくなるリスクがあります。その結果、メーカーは費用のかかる実験作業に依存することになり、プロセスを効率的に最適化する能力が制限されます。3

解決策:以前の調合データを使用してスケールアップ

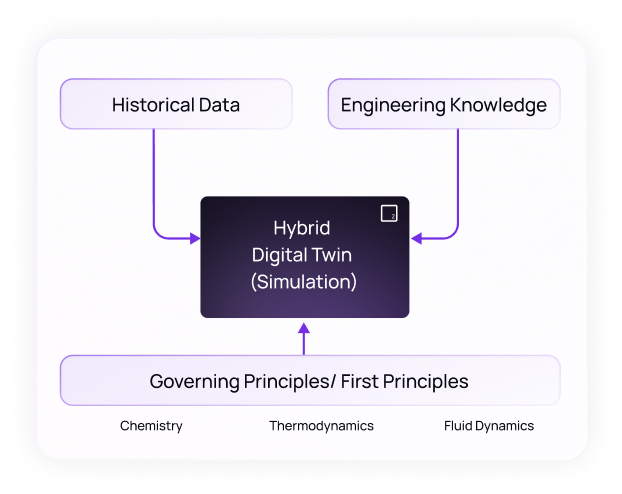

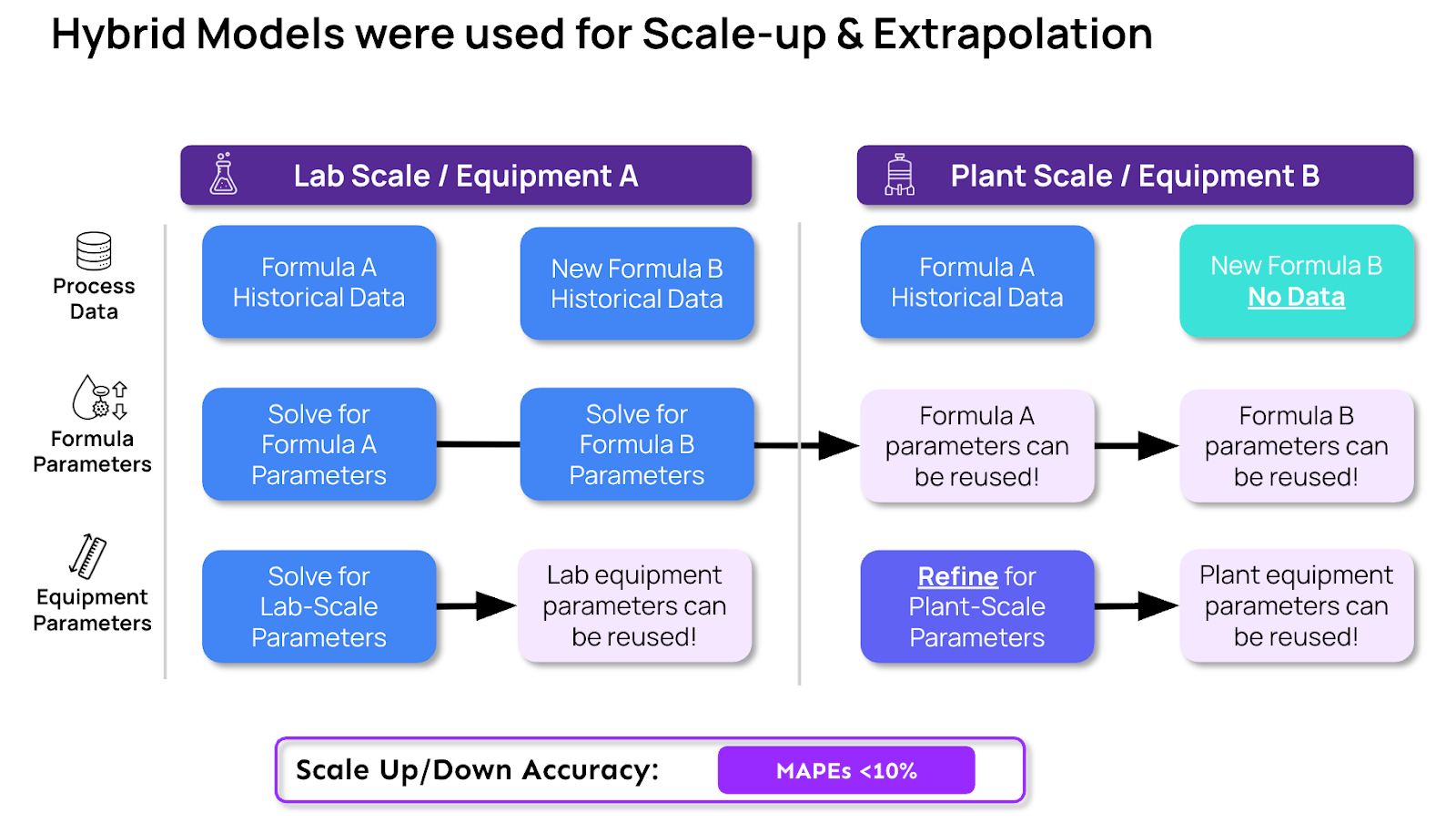

Basetwoは、以前のプロセスから得た知見を再利用し、適応させることに基づいて構築されたスケールアップのアプローチを開発しました。Basetwoは、機構的モデリングと機械学習を組み合わせることにより、組織が機器の種類や生産規模を変えて移行したときに、さまざまなフォーミュラがどのように動作するかを予測できるようにします。

このアプローチは、ラボスケールのデータから始まります。このデータでは、各フォーミュラについてプロセスパラメータが個別に計算されます。

一度設定すれば、これらのフォーミュラ固有のパラメータを再利用して大規模に適用できるため、新しいフォーミュラのデータが限られている場合や利用できない場合に、ゼロから始める必要がなくなります。

機器固有のパラメータも調整され、スケール間で転送されるため、モデルはさまざまな動作環境の現実に確実に対応できます。

これらのフォーミュラや機器固有のパラメータを予測モデルに組み込むことで、メーカーは仮想実験を実施し、スケールアップのリスクを予測し、最適な条件を特定できるようになり、コストと時間のかかる物理試験への依存を最小限に抑えながら開発を加速できます。

スケールアップシミュレーションの例

化粧品用エマルジョンをスケールアップする方法:ハイブリッドアプローチ

化粧品用エマルジョンは、ラボから生産規模に移行すると、多くの場合、動作が異なります。容器が大きくなると、混合速度、せん断速度、エネルギー散逸が変化するため、液滴のサイズ、粘度、安定性が変化する可能性があります。4 これらの課題に対処するために、研究者は物理ベースのモデルと実験データからのキャリブレーションを組み合わせたハイブリッドスケールアップ方法を推奨しています。1

このプロセスは通常、液滴サイズ分布、粘度曲線、温度プロファイルなどの詳細なラボデータから始まります。その後、この情報を使用して機器固有のシミュレーションモデルを調整し、特定の製剤が混合にどのように反応するかをより正確に反映できるようにします。5

キャリブレーションが完了すると、シミュレーションによってエマルションが大規模でどのように振る舞うかを予測し、どの混合速度、温度範囲、または容器構成が製品の一貫性を保つのかを明らかにすることができます。このような仮想実験を行うことで、メーカーは費用のかかる本格的な試験に着手する前にオプションをテストすることができ、失敗するバッチの数を減らし、開発をスピードアップできます。6

低分子プロセスをスケールアップするためのデジタルツイン

低分子合成をスケールアップする場合、多くの場合、課題となるのは混合美観ではなく、反応速度論と熱伝達の制御です。

100 mL のフラスコで完全に選択的な反応でも、100 L の反応器ではまったく異なる挙動を示すことがあります。ホットスポットが形成されたり、不純物がスパイクしたり、結晶化が予期せずずず変化したりすることがあります。7

これに対処するために、科学者はラボデータでキャリブレーションされたデジタルツインを活用して、撹拌、冷却能力、溶媒選択の変化が収率と純度にどのように影響するかを予測できます。8

これらのモデルにより、チームは物理実験を行う前に、さまざまな原子炉の形状や温度上昇率などのシナリオを仮想的にテストできます。

その結果、企業は一貫した製品品質を実現する運用条件を正確に特定し、技術移転のスケールアップにかかる時間を短縮し、従来、小分子のスケールアップに付随していた費用のかかる試行錯誤を減らすことができます。9

結論

メーカーは、メカニスティックモデリング、機械学習、および以前のプロセスデータを組み合わせることで、スパースデータとスケールアップの不確実性という二重の課題を克服できます。このアプローチにより、より大規模で正確な仮想実験、プロセス最適化、信頼性の高い製品品質の予測が可能になります。その結果、メーカーはコスト削減、イノベーションの促進、一貫した製品性能の確保が可能になります。

プロセスのスケールアップに対するBasetwoのアプローチを検討するには、 今日連絡して。

参考文献:

- シューチマン、H.P。(2011)。乳化プロセス:スケールアップと課題 化学工学および処理, 50(10)、1006—1016。

- ホーバス、C.、他(2015)。化学プロセスのスケールアップのためのデジタル手法:レビュー。 化学工学と処理, 97、1—15。

- ペレラ、S.、およびヨハンソン、B.(2017)。製造システムの離散事象シミュレーションにおけるデータ品質問題 プロシディア CIRP、60、1—6。

- フローリー、J.、デスルモー、A.、およびアクセロス、M.A.V.(2004)。 エマルションの構造と安定性に対する高圧均質化の影響。食品用ハイドロコロイド。

- ホール、S.、クック、M.、およびカーペンター、K.(2011)。 ローター・ステーター・ミキサーの乳化:スケールアップ研究。化学工学科学。

- 愛知県年次総会 (2019). 油水化粧品エマルジョンのスケールアップ戦略の定義。

- [2] シャーバー、S.D.、他(2011)。 医薬品の一貫生産とバッチ製造の経済分析:ケーススタディ。インダストリアル&エンジニアリングケミストリーリサーチ、50 (17)、10083—10092。

- クラリッシュ、D.、クライゼル、G.、オット、D.(2013)。 化学工学におけるプロセス強化とプロセス設計:課題と機会。化学工学および処理、67、1—19。

- シュヴァイトマン、A.M.、他(2018)。 化学工学における機械学習:長所、短所、機会、脅威。コンピューターおよび化学エンジニアリング、110、106—114。