工業メーカーは、競合他社の一歩先を行きながら、効率を高め、コストを削減し、生産性を向上させる方法を常に模索しています。こうした取り組みを強化するチャンスは、AI を活用した最適化です。これは、リーン・シックス・シグマのような従来のプロセス改善手法を超えて AI モデルを組み込む概念です。モデルベースの最適化を活用することで、メーカーは収益性と生産性に大きな影響を与えることができます。

AI 主導の最適化とは?

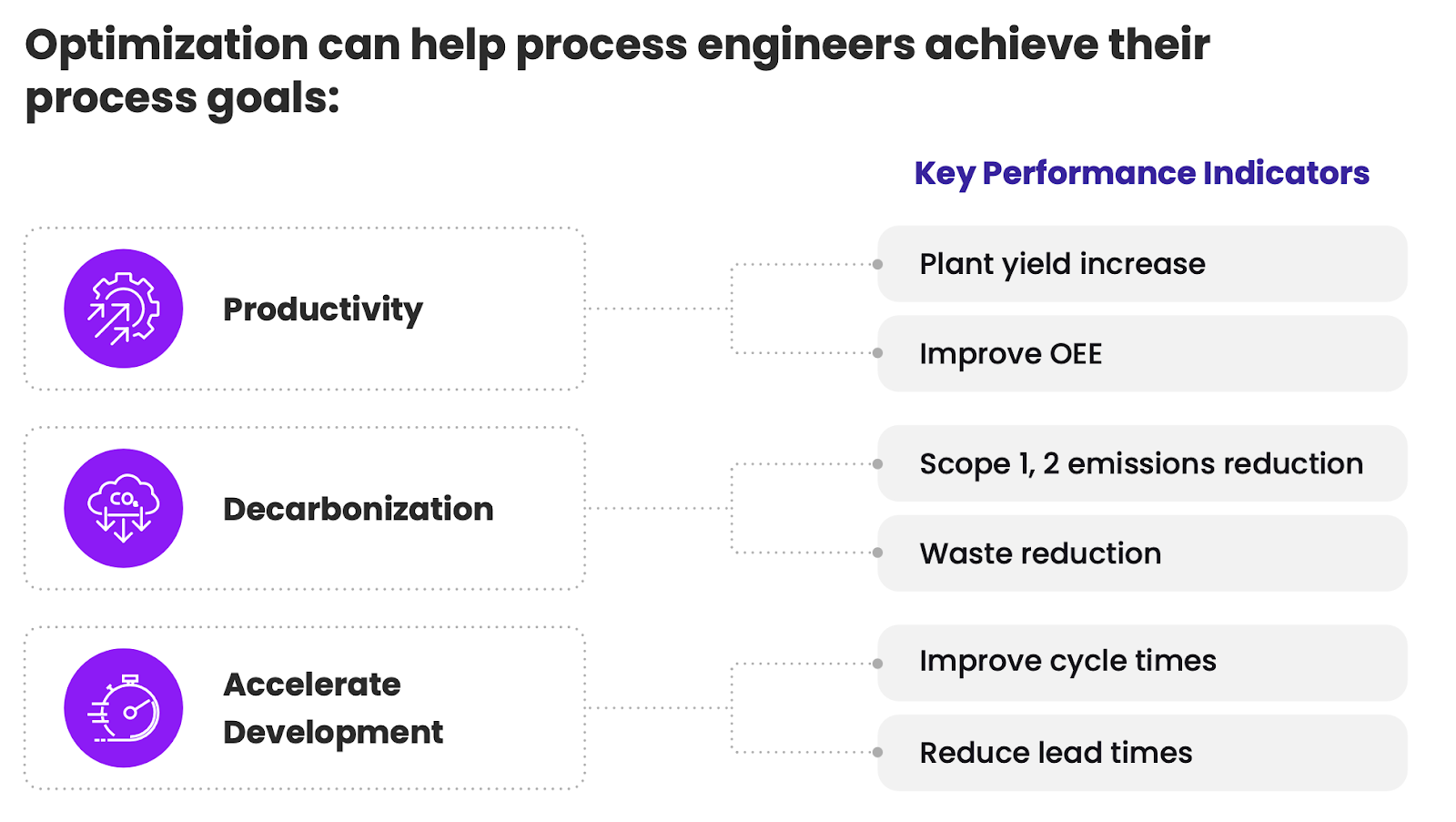

工業製造における最適化とは、プロセスを改善してより良い成果を達成することです。従来、これには無駄の削減と品質の向上に重点を置いたリーン・シックス・シグマなどの方法が使われていました。しかし、AI 主導の最適化では、予測モデルとシミュレーションを使用してデータ主導の意思決定を行い、効率、品質、収益性を高めることで、これをさらに一歩進めています。

モデルベースの最適化は、従来のプロセス改善アプローチと予測アルゴリズムを組み合わせたものです。これにより、製造業者はさまざまなシナリオをシミュレートし、プロセスをより効率的に実行するための最適な決定を決定できます。これらのモデルに AI を統合することで、より包括的な最適化アプローチが可能になり、製造プロセスのあらゆる側面が考慮され、改善されるようになります。

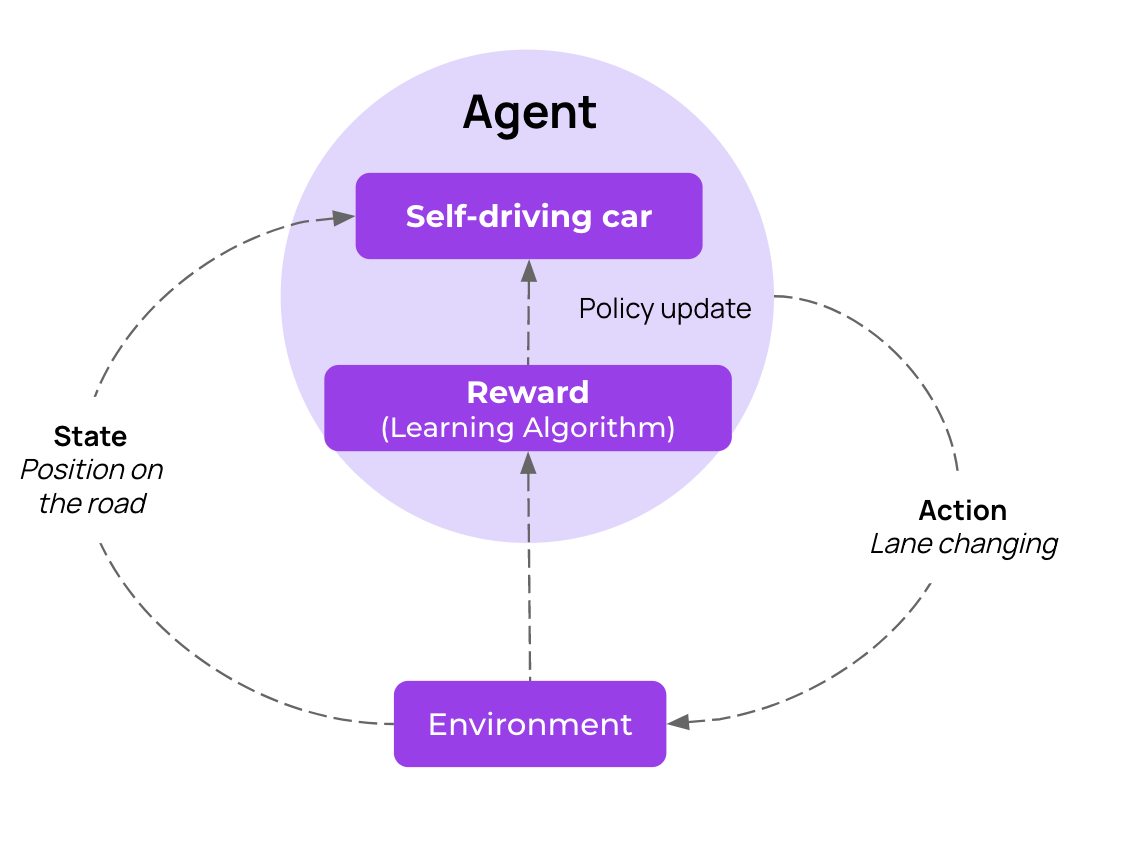

最適化における強化学習

最適化に使用される強力な AI 手法の 1 つが強化学習です。この手法では、反復型のアプローチを用いて、良い行動には報い、悪い行動にはペナルティを課すことで、最適な決定に至ります。たとえば、自動運転車の場合は、車線変更に成功すると報酬を受け取り、一時停止の標識で停止しなかった場合はペナルティを課すなど、アクションに関するフィードバックを受け取ることで最適な運転判断を下す方法を学習します。これと同じ原理を製造プロセスにも適用できます。たとえば、熱交換器の動作を最適化してエネルギーを節約したり、ミキサーの動作を最適化して流体分布を改善したりするなどです。

プロセスエンジニアリングと製造におけるAIの応用

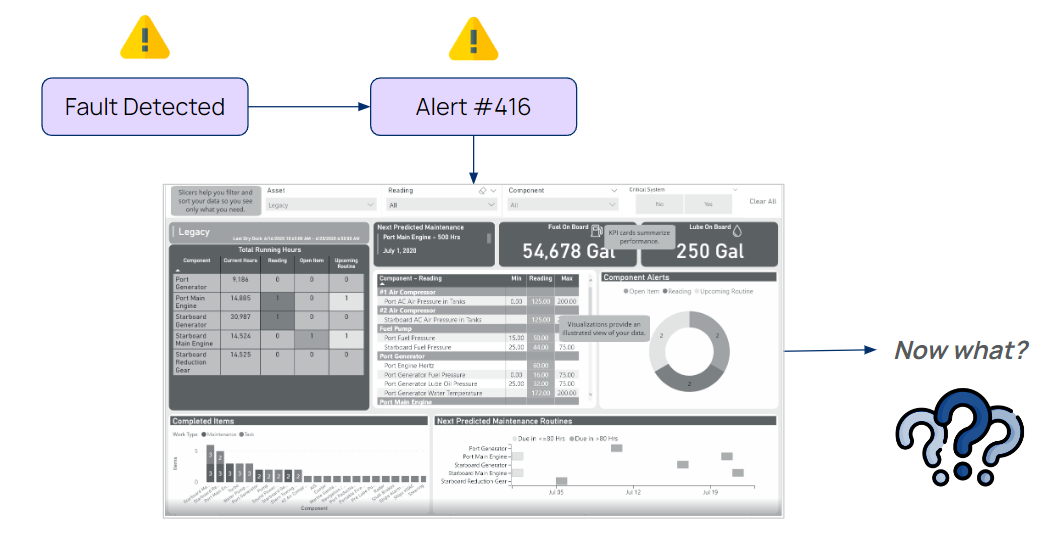

障害検出とメンテナンスの最適化

多くの製造環境では、障害検出システムは何か問題が発生したときにエンジニアに警告しますが、解決策を提供できないことがよくあります。AI 主導の最適化は、こうしたシステムの上に重ねて実行可能な推奨事項を提示できます。たとえば、ろ過膜や熱交換器に問題があることを示すだけでなく、システムをダウンタイム中にメンテナンスをスケジュールして問題を効率的に解決するように提案することもできます。

メンテナンス最適化ソリューションには、主に 2 つの範囲があります。

- 障害検出と根本原因分析: 潜在的な機器の問題、それぞれの故障モード、特定された問題をユニットの運用レベルで解決するために取ることができる手順について、エンジニアに洞察を提供します。

- 最適化されたメンテナンスプラン: プラント全体の包括的なメンテナンススケジュールを提供し、計画外の資産ダウンタイムとミッションクリティカル資産の総所有コストを削減します。

このような最適化ソリューションを導入すると、ダウンタイムが最大 50% 削減され、スループットが 30% 向上し、高品質な製品の製造に関連するコストが最大 20% 削減されるなど、大きな成果が得られる可能性があります。

プロセス制御最適化

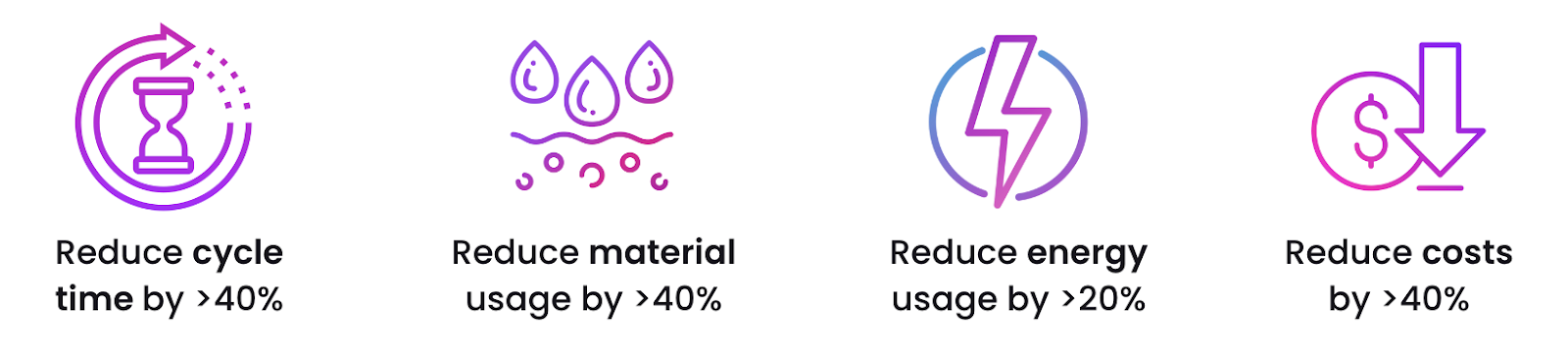

また、AI 主導の最適化は、製造業界全体のプロセス制御方法にも変化をもたらしています。製造業者は、長いサイクルタイム、高い原材料消費、エネルギー使用量などの課題に直面しています。デジタルツイン (物理プロセスの仮想レプリカ) を使用することで、製造業者は変化をシミュレートし、インプットを最適化してより良い成果を上げることができます。

たとえば、リアクターのデジタルツインは、さまざまな供給速度と制御セットポイントをシミュレートして、蒸留塔やミキサーの収率と品質に関連する主要業績評価指標(KPI)を予測できます。これにより、軽微な調整からまったく新しい標準操作手順 (SOP) の作成まで、さまざまな最適化戦略が可能になります。その影響には、サイクルタイム、材料使用量、製造コストを最大40%、エネルギー消費量を最大20%削減することが含まれます。

エネルギー効率

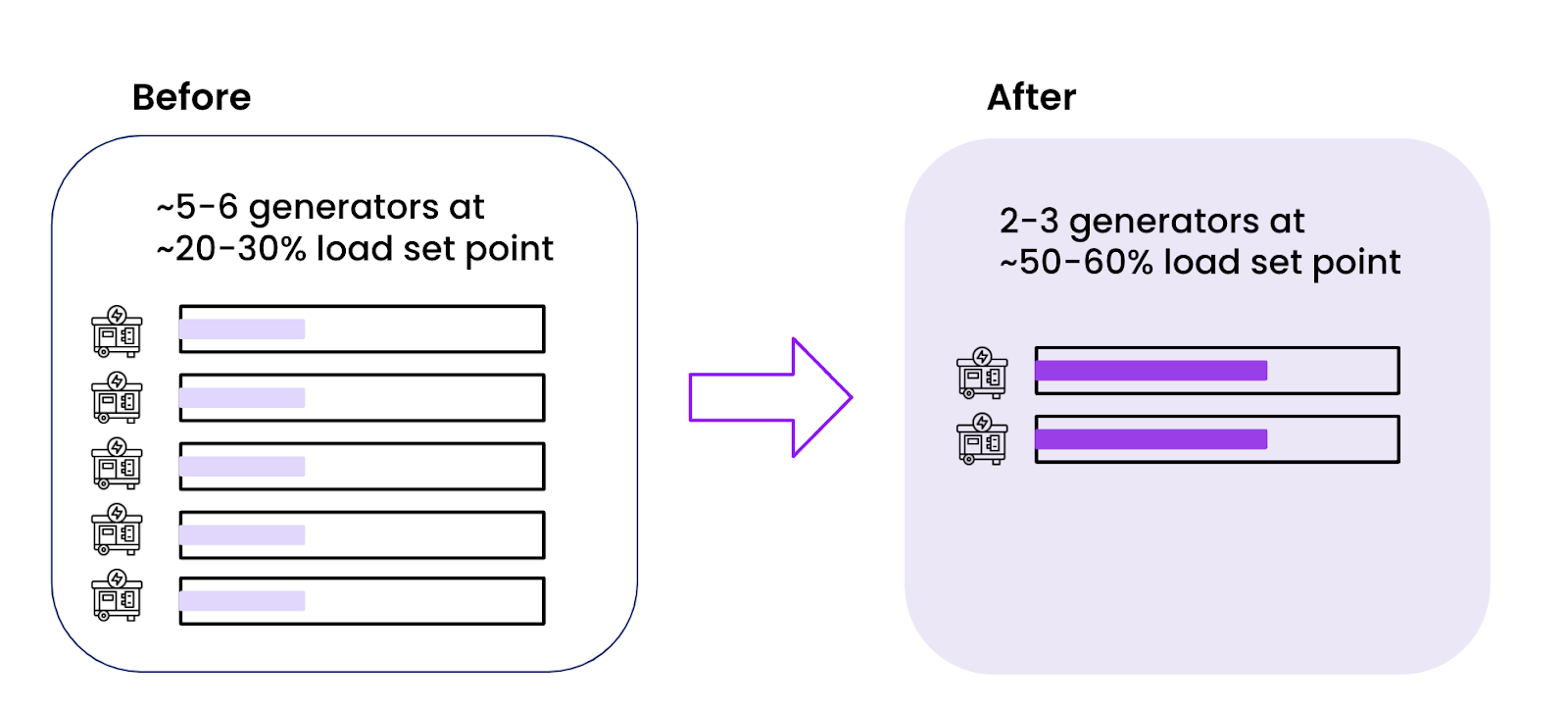

AI 主導の最適化は、リアルタイムデータが不足しているために化石燃料発電機や冷却水システムが保守的に稼働することが多い製造業、石油精製所、掘削リグのエネルギー効率を向上させることもできます。施設の電力需要とその活動のモデルを作成し、強化学習アルゴリズムを適用することで、事業者は発電機や冷却装置の負荷を最適化して、燃料/エネルギーの消費と排出量を削減できます。この例では、AI アルゴリズムが推奨したのは、より高い負荷設定値で稼働する化石燃料発電機の数を減らすことでした。企業では、リグ1台あたりの燃料費を年間50万ドル以上削減し、1,500トン以上のCO削減を実現しています。2 AI 対応の最適化によるサイトあたりの排出量。

AI 対応最適化の未来

最適化の未来は、これらの高度な手法をより利用しやすく、よりインパクトのあるものにすることにあります。たとえば、ジェネレーティブAIは、エンジニアがコーディングの経験がなくても目的関数を作成できるようにすることで、モデルベースの最適化の実装を簡素化できます。これにより、高度な最適化手法の使用が一般化され、幅広いエンジニアが利用できるようになります。

さらに、AIシステムが人間の介入なしに制御コマンドをリアルタイムで自律的に実行できる自律型プラント(「ライトアウト施設」)の開発は、大きな飛躍を表しています。これらのシステムは日常的な最適化を自律的に処理できるため、エンジニアは一元化された遠隔監視サイトから複数の施設を管理できます。

結論

AI主導の最適化は、効率の向上、コストの削減、競争力の維持を目指すメーカーに強力なツールセットを提供します。データ主導型のソリューションと実用的な推奨事項を活用することで、製造業者は生産性と収益性を大幅に向上させることができます。Basetwoでは、データ分析からモデルベースの最適化まですべてをサポートし、AIコパイロットを活用してエンジニアがこれらの複雑さを乗り切れるよう支援することに専念しています。

プロセスを最適化する方法の詳細については、 当社のプラットフォームをご覧ください または デモを予約 よりカスタマイズされた体験のために、私たちと直接話し合ってください。