今日の急速に変化する製造環境と急速な発展の中で競争力を維持するには、最先端のテクノロジーや効率的なプロセスだけでは不十分です。

製造における業務効率を向上させるために、プロセスエンジニアとデータサイエンティストは、アウトプットを最大化し、協力を促進し、効果を高めるための包括的な戦略を必要としています。

従来の機械学習 (ML) システムは、リアルタイムの洞察を提供できず、プロセスエンジニアリングとデータサイエンスの間のギャップを埋めることができないため、こうした専門家特有の問題に対処できないことがよくあります。

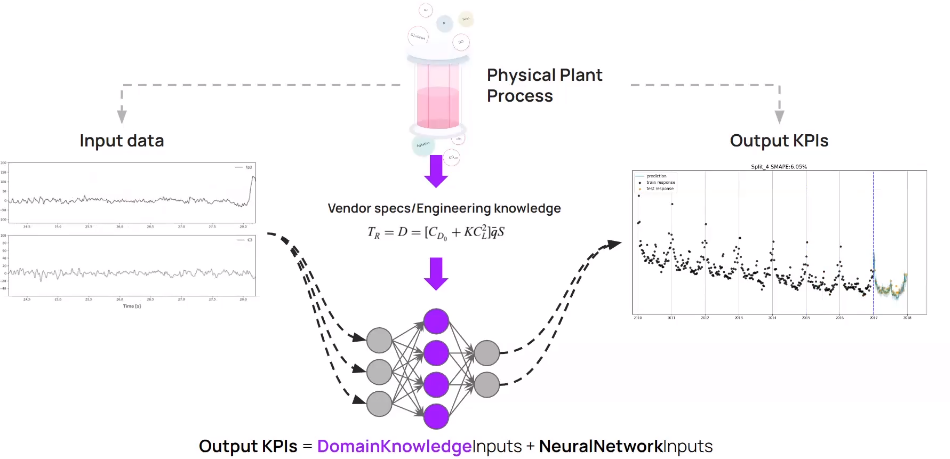

ハイブリッドモデリングは、従来の機械学習と最初の主要なエンジニアリング微分方程式との共通点を表しています。データをエンジニアリング知識と組み合わせて活用することで、偏りがあって騒がしい産業環境であっても、モデリングの信頼性を大幅に向上させることができます。

この記事では、製造における業務効率について説明し、プロセスの改善に役立つ戦略、事例、ユースケースを紹介します。

最後に、紹介します ベース 2 —物理情報に基づく機械学習とハイブリッド機械学習の力を利用して比類のない洞察を提供するプロセス最適化ソフトウェアであり、業界の専門家が貴重な知識をリアルタイムで取得する方法に革命をもたらします。

製造における業務効率とは

業務効率とは、組織がリソースを効果的に利用して、最適な生産性、品質、費用対効果で商品を生産したり、サービスを提供したりする能力を指します。

業務効率化は、次のような企業運営のさまざまな面における効率の向上に重点を置いています。

- 製造および製造プロセス

- サプライ・チェーン・マネジメント

- 在庫管理

- リソース使用率

- 従業員研修

- ワークフロー管理。

目標は、業務の合理化、無駄の削減、不必要な手順や重複の排除、生産量の増加、人件費、資材、設備などのリソースの利用の最適化です。

そうすることで、生産量を最大化し、コストを最小限に抑え、ピーク時に運用効率を達成することを目的としています。企業の業務効率は通常、主要業績評価指標 (KPI) によって測定されます。その中には次のものがあります。

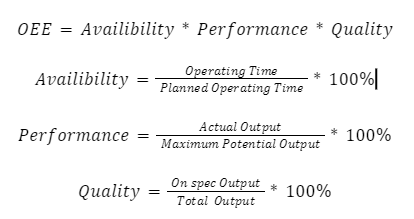

1。総合設備効率 (OEE)

OEEは、機械や設備の性能、可用性、品質を評価する運用効率と製造効率の重要な統計です。さまざまな生産ラインや業務の有効性と効率性に関する洞察が得られます。OEE は以下の式で計算されます。

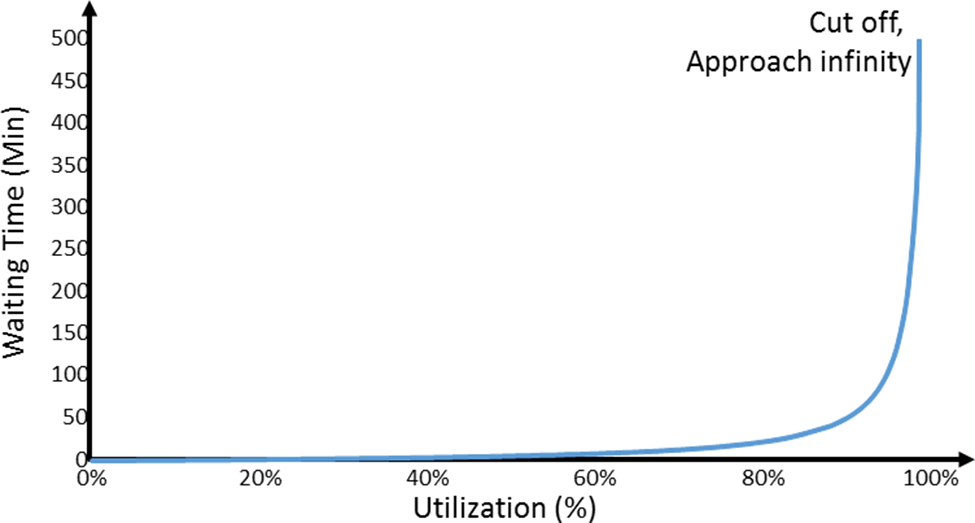

一般的な製造業では、OEEのベンチマークは以下のとおりです。 80-90%その理由は、どのメーカーでも達成できるからです 100%、オエ 在庫に直接関係するリソースを完全に活用する必要があります。以下のグラフは、使用率が高いとインベントリが無限になる様子を示しています。

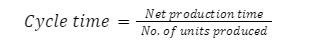

2。サイクルタイムの短縮

特定のプロセスまたは操作を最初から最後まで完了するのにかかる時間を表します。サイクルタイムを監視することで生産性が向上し、生産ワークフロー内のボトルネック、生産遅延、非効率性を特定するのに役立ちます。

次の式で計算できます。

ベンチマークサイクルタイムは、生産される製品によって業界ごとに異なり、通常は以下に基づいて目標が決定されます。 履歴データ。

3。ダウンタイムの削減

ダウンタイムとは、メンテナンス、故障、切り替え、またはその他の要因により機器、機械、またはプロセスが稼働しなくなった時間を測定します。

ダウンタイムを最小限に抑えることは、機器の可用性と直接相関するため、製造と業務の効率をさらに向上させる上で重要な指標です。

4。エネルギーと資源の消費

エネルギー消費と資源(電気、水、原材料など)を監視することで、効率の改善と持続可能性への取り組みに関する洞察が得られ、費用対効果の高い資源利用が可能になります。

5。生産利回り

生産収率は、同じインプットを使用して製造された同じアウトプットのユニットの総数に対する欠陥のない製品またはアウトプットの生産量の割合を測定します。生産収率が高いほど、工程の効率化、品質管理、生産量の増加が図られます。

ほとんどの製造企業では、全体の利回りは95~100%同等かそれ以上の収益%で、初回合格利回りは通常85〜95%です。

6。在庫回転率

重要な指標は、企業が特定の期間にどれだけ早く在庫を売却または使い果たしたかを測定し、時間を節約します。平均在庫額を売上原価 (COGS) で割って算出されます。

在庫回転率が高くなると、余剰在庫が効果的に使用され、保有コストが下がり、効果的な在庫管理が可能になることがわかります。

以下の間の在庫比率 4 と 6 売上と補充のバランスが取れていることを示しています。

7。欠品率

在庫切れは、企業が在庫を使い果たし、顧客の需要に応えられない場合に発生します。在庫切れ率を監視することは、在庫管理の不備を特定するのに役立ち、組織は是正措置を講じることができます。

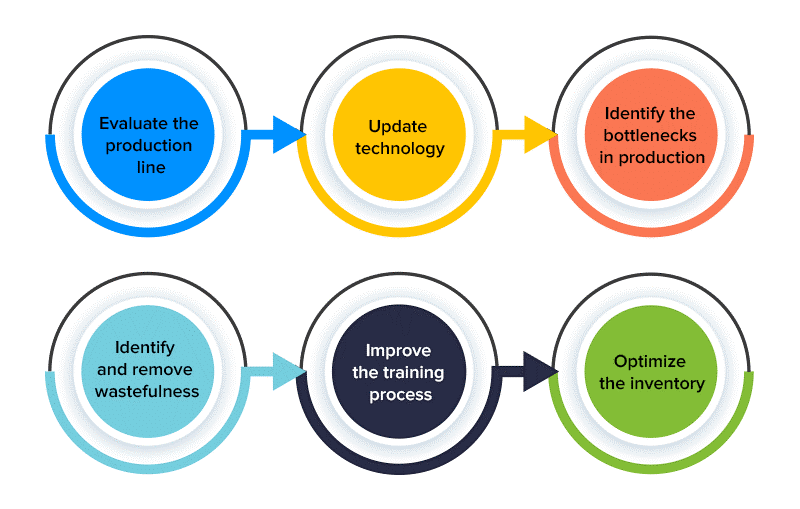

製造における業務効率を向上させる方法

業務効率の向上に関心のある企業は、それが売上、利益、顧客満足度に与える影響をよく知っています。

によると グローバル CEO 年次世論調査、全世界 1,400 社の 72% CEOは、収益を増やすために業務効率を優先し、それに依存しています。製造業務の業務効率を向上させるための主な戦略は次のとおりです。

1。テクノロジーを活用

調査によると、テクノロジーとデジタル化の活用により、世界中の企業の従業員の労働生産性が大幅に向上し、 52%。ビジネス管理のパフォーマンスは 49% 向上した一方で、顧客の期待に応えるという点でも向上しました。 46%。

高度な機能を活用することで プロセスの最適化と制御 Basetwoなどのソフトウェアを使用すると、メーカーは実際のプロセスをシミュレートするモデルを構築、テスト、および運用できます。

エンジニアとデータサイエンティストは、さまざまなシナリオを分析し、非効率性を特定し、改善を実施できます。

Basetwoは、製造業向けに特別に設計されたプラットフォームを提供し、プロセスエンジニアとデータサイエンティストがプロセスの基礎となるダイナミクスを理解しながら、機械学習のスピード、スケーラビリティ、精度を活用できるようにします。

2。堅牢で再現性のある SOP を作成

標準運用手順 (SOP) は、あらゆる製造プロセスにおける一貫性と効率を保証します。優れた SOP は、特定のタスクや操作を実行するために必要な手順、重複するプロセス、ガイドライン、ベストプラクティスをまとめたものです。

包括的でわかりやすく、プロセスの改善や変更を反映するように定期的に更新する必要があります。よく練られたSOPは、エラーを最小限に抑え、ばらつきを減らし、従業員が正確にタスクを実行できるようにすることで、業務効率を最適化します。

>>当社のSOP無料テンプレートはこちらからダウンロード<<

3。部門間のコラボレーションを可能にする

製造組織内のさまざまな部門や利害関係者間のコラボレーションは、業務効率を向上させるために不可欠です。コラボレーションの欠如は、企業組織の運営に悪影響を及ぼし、次のような原因となる可能性があります。

- 作業の重複は、時間、リソース、およびエネルギーの浪費につながります。

- 目標がずれていると、取り組みがばらばらになり、全体的な業務効率が低下します。

- コミュニケーションの障害は、誤解、遅延、エラーの原因となり、リアルタイムの意思決定を妨げます。

- 知識や専門知識が特定の個人やチームに限定されていると、持続可能な運用、問題解決、ベストプラクティスの実施が妨げられます。

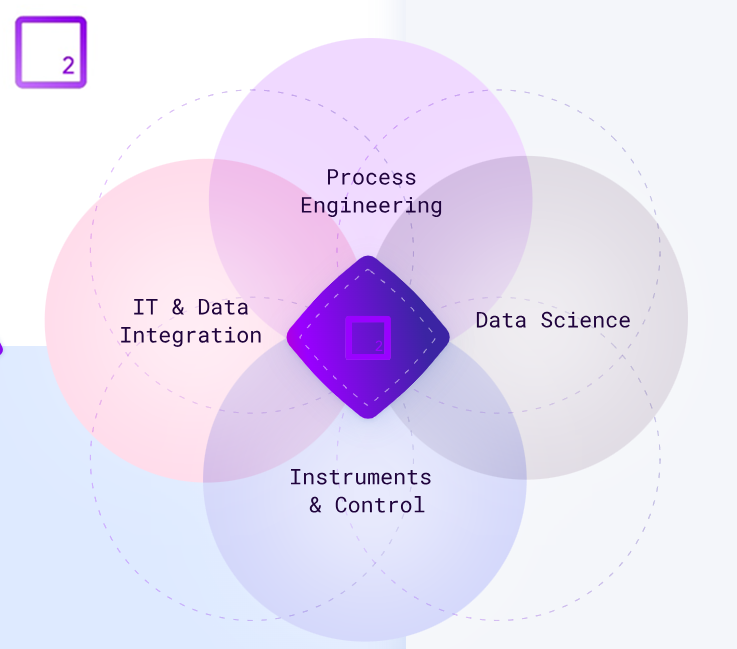

最も難しいのは、エンジニアリングとデータサイエンスのコラボレーションを促進することです。なぜなら、これらの分野は同じ問題に対して異なる専門分野や視点を持っているからです。このような時間のかかる取り組みには、プロセスを最適化するための AI テクノロジーが役立ちます。

BaseTwoはプラットフォームを提供します プロセスエンジニア、プロセスモデリングの専門家、データサイエンティストがシームレスに連携できる共有環境を提供することで、より良いコラボレーションを促進します。

4。パフォーマンスと KPI をモニタリングする

進捗状況を測定し、改善すべき領域を特定するには、パフォーマンスとKPIを継続的に監視することが重要です。製造業者は、自社の業務目標に沿った一連の関連KPIを確立し、定期的に追跡・分析する必要があります。

サイクルタイム、生産収量、機器の稼働時間、資源利用率、生産と消費などのKPIは、プロセスの効率性に関する洞察を提供し、ボトルネックや無駄のある領域を特定するのに役立ちます。

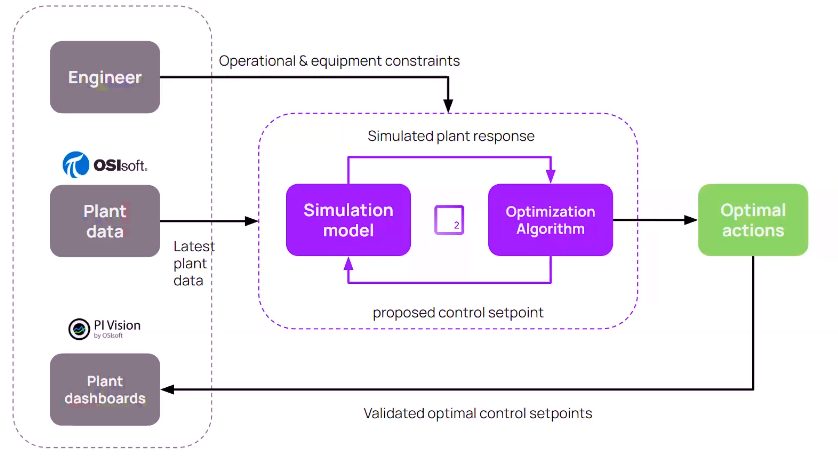

Basetwoは、次のようなリアルタイムのデータ監視機能を提供します デジタルツインライフサイクル テクノロジーにより、製造業者は自社の業務を可視化し、データ主導の意思決定を行って継続的な改善を図ることができます。

製造における業務効率の向上例

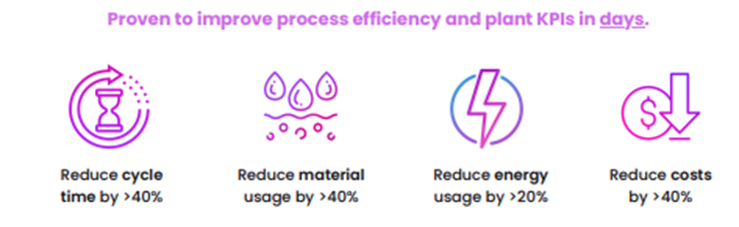

Basetwoは、プロセスエンジニアリング用のAIモデルを提供し、サイクルタイムと生産量を削減し、ダウンタイムを減らし、生産を最適化することで、運用効率と製造効率を向上させます。また、予知保全も行っています。 動的なプロセス最適化と制御、および製品が仕様およびコードに準拠しているかどうかが独立して検査されます。

Basetwoがどのように顧客や製造業者の業務効率を高め、事業運営を効率化できるかをさらに理解するために、以下の例を見てみましょう。

- 溶媒スワップ蒸留塔のリアルタイム最適化により、生成物の純度パラメータを正確に予測してサイクルタイムを短縮します。

- 熱交換器のメンテナンスを正確に予測して推奨することで、熱交換器の性能を最適化し、汚れによる影響や頻繁な清掃コストを削減します。

- 重燃料エンジンで起こり得る故障部品を予測して飛行時間を最適化することで、エンジニアは運転上の故障を事前に特定して防止することができます。分解されたモデルの助けを借りて、個々のエンジンコンポーネントの故障検出モデルを使用しています。

- ハイブリッドを使用した製油所のリアルタイムプロセス最適化 高度なプロセス制御システム また、ライブプラントデータを使用してリアルタイムで意思決定を行うサロゲートモデルもあります。プラントの信頼性を高めながら、プロセスのパフォーマンスを向上させ、環境コンプライアンスとプラントの安全性を向上させます。

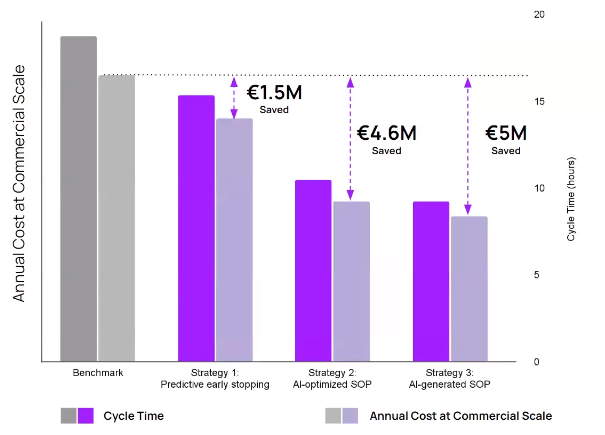

これまで、フォーチュン500企業がサイクルタイムと運用費用を 40% 以上削減し、エネルギー使用量とスコープ1/2の排出量を 25% 削減できるよう支援してきました。

Basetwoがどのようにして顧客の営業経費と利益の効率をさらに向上させることができるかを詳しくご覧ください。

ケーススタディ:ソルベントスワップ蒸留塔のリアルタイム最適化

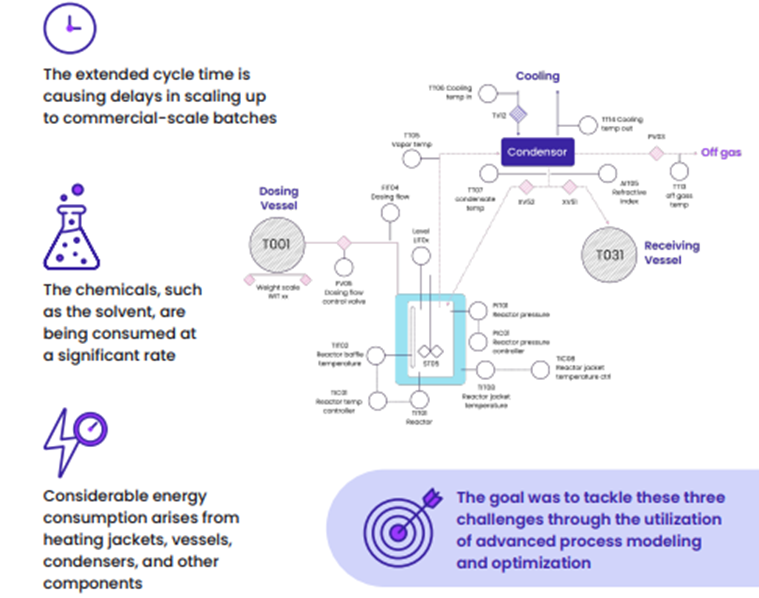

ソルベントスワップ蒸留では、さまざまな溶媒を使用して揮発性に基づいて化学混合物を分離および精製し、蒸留によって特定の成分を抽出します。

問題シナリオ

Basetwoのお客様は、パイロットプラントを最適化して商業規模のバッチにスケールアップし、以下の課題を解決することを信頼してくれました。

- 20 時間以上かかっていたサイクルタイムを短縮

- 化学薬品/溶媒の消費量を削減して運用コストを最小限に抑える

- プラントのエネルギー消費を最適化して運用コストを最小限に抑える

基本となる目標

Basetwoの目的は、最新のテクノロジー、高度なプロセスモデリング、ハイブリッドモデルテクノロジーによる最適化を使用して、これら3つの課題に対処することでした。

基本となるソリューション方法論

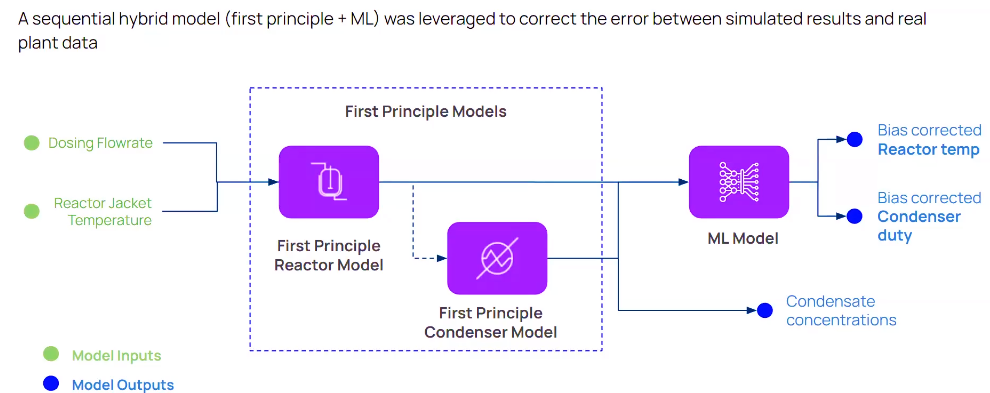

既存技術の最初の主要モデルが構築され、リアルタイムのプラントデータが収集されました。シーケンシャル・モデリング手法を用いて、ハイブリッドモデルが構築されました。

シミュレーション結果とリアルタイムのプラント性能との間の誤差を最小限に抑えるための第1プリンシパルモデルと機械学習の機能を組み合わせたものを以下の図に示します。

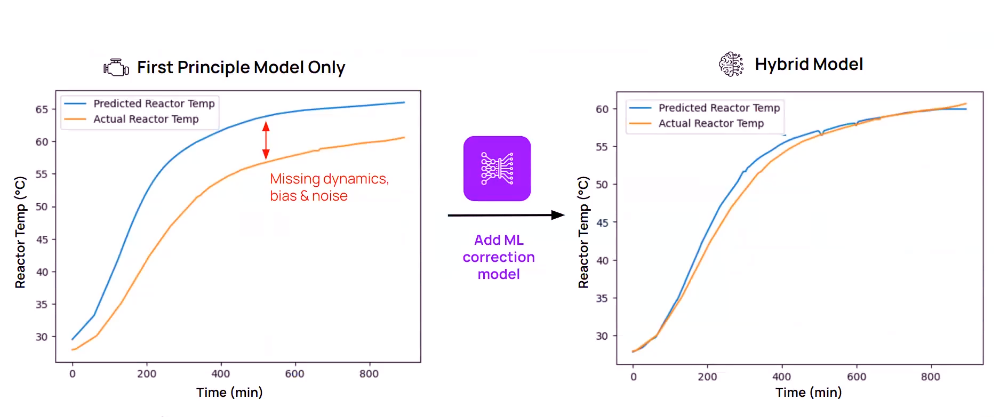

機械学習の追加による影響

以下に示すように、シミュレーション結果に機械学習補正を追加すると、ライブプラントパラメータとシミュレーション結果との差異が大幅に減少しました。

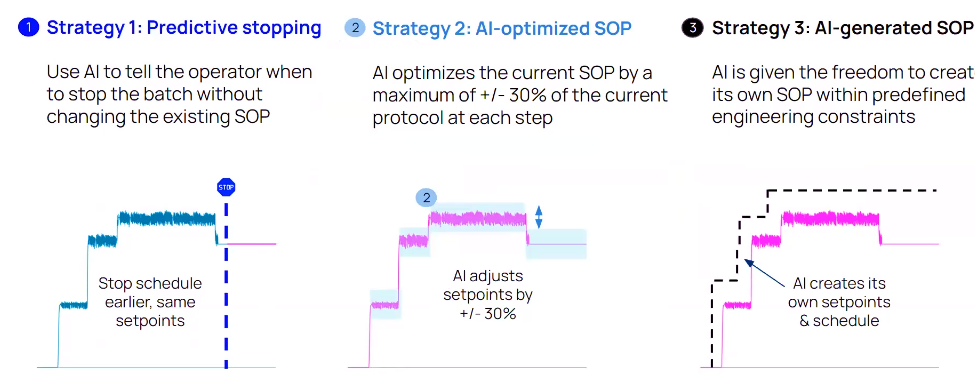

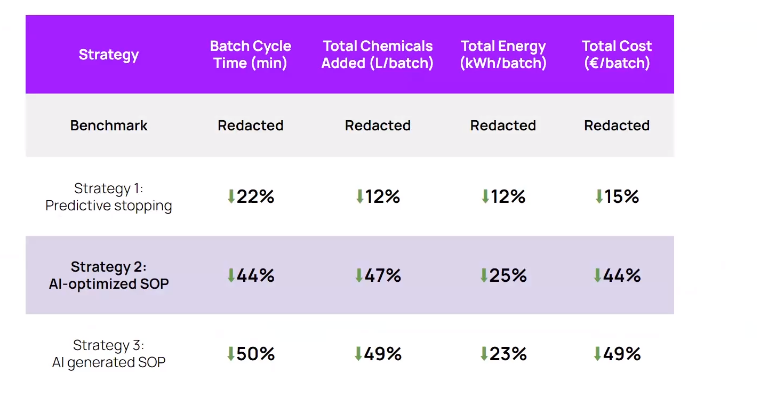

提案戦略の基本

Basetwoチームは次のアプローチを提案しました。

- 変更せずに純度を測定するソフトウェアセンシングと標準操作手順(SOP)によるバッチの予測停止

- AIで修正されたSOPを現在のSOPの± 30% 以内で実装すること。

- 設計上の制限の範囲内で、完全にAIで生成されたSOPを実装します。

結果とメリット

上記のプロセスを導入した結果、顧客獲得には次のようなメリットが予測され、顧客は需要とニーズに最適なソリューションを柔軟に選択できるようになりました。

結論

Basetwoのハイブリッドモデルテクノロジーは、業務効率化のための柔軟なソリューションを提供し、その創造的なアプローチとクライアントの成功への取り組みにより、従業員の生産性と競争力を高めます。

Basetwoを利用することで、企業は自信を持って業務を最適化し、変化する石油・ガス業界に遅れずについていくことができます。Basetwoを選ぶと、比類のない正確さと貴重な洞察が得られます。

今すぐお問い合わせ デモをして、ビジネスの運用効率と製造効率を高めましょう。

よくある質問

1。製造における業務効率はどのように測定していますか?

業務効率は、主要業績評価指標(KPI)を監視することで測定できます。業務効率の測定と改善を可能にする指標には次のものがあります。

- 総合的な設備効率

- サイクルタイム

- 廃棄物の削減

- エネルギーと資源の管理

- 在庫管理と管理

- 生産利回り

- 製品の品質とコンプライアンス

2。業務効率を上げるにはどのような方法があるか?

業務を効率化するための次の 4 つのステップは次のとおりです。

- 重要な情報を特定し、組織のワークフロー内の主要なプロセスを定義します。

- 特定されたプロセスを分析し、合理化します。

- 運用効率を監視するためのパフォーマンス指標と目標を設定します。

- 運用効率を高めるための継続的な改善とフィードバックシステムの実装が現在進行中です。

3。業務効率は生産効率と同じですか?

業務効率比と生産効率という用語は同じものではありませんが、どちらも企業全体の効率性の範囲に含まれます。業務効率化には、リソースを効率的に使用し、望ましい結果を達成し、コストを削減し、リソースを管理し、無駄を最小限に抑える組織の能力が必要です。生産効率とは、製造プロセスの有効性と業務効率を測定し、製品やサービスの生産における労働力、機械、材料、資源の使用状況を評価することです。